Depuis janvier 2025, 16 grandes villes néerlandaises, dont Amsterdam, La Haye, Utrecht et Rotterdam, ont mis en place des zones à zéro émission pour les véhicules utilitaires. 12 autres devraient suivre d’ici 2028.

Clairement, le secteur de la logistique vit une transformation profonde. À mesure que les villes adoptent des réglementations environnementales plus strictes et que la durabilité devient une priorité stratégique, les gestionnaires de flotte se tournent de plus en plus vers les véhicules électriques (VE). Ils les considèrent de plus en plus comme une alternative fiable face au diesel.

Cependant, les VE introduisent de nouvelles contraintes de planification. Ces dernières rendent obsolètes les méthodes traditionnelles de planification de tournées. Pour maintenir l’efficacité opérationnelle et respecter les engagements envers les clients, il est essentiel de comprendre comment la planification doit évoluer lors du passage du diesel à l’électrique.

Pour vous guider dans cette transition, nous aborderons les thèmes suivants dans cet article :

- Les différences clés entre VE et flotte traditionnelle

- Les avantages et défis d’une flotte électrique

- Pourquoi les flottes hybrides deviennent la réalité

- Comment planifier efficacement pour des flottes diesel et électriques

Flotte électrique vs flotte traditionnelle : quelles différences ?

À première vue, planifier l’itinéraire d’un utilitaire diesel ou d’un véhicule électrique semble similaire : transporter les marchandises du point A au point B de la façon la plus efficace possible. Mais en réalité, les différences opérationnelles sont majeures :

Aspect | Flotte traditionnelle (Diesel) | Flotte électrique (VE) |

|---|---|---|

Temps de ravitaillement | Environ 5 à 10 minutes dans une station-service. | Le temps de recharge varie de 30 minutes (recharge rapide DC) à plusieurs heures (recharge AC niveau 2). Cela dépend du type de borne. La recharge au dépôt de l’entreprise est généralement moins coûteuse et plus prévisible. En revanche, la recharge publique peut être jusqu’à 3 fois plus chère. Elle fluctue fortement, ce qui pousse de nombreux opérateurs de flotte à l’éviter. |

Infrastructures d’alimentation / de recharge | Réseau étendu de stations-service disponible à l’échelle nationale. | Les infrastructures de recharge sont encore en développement. Elles varient selon les régions. Pour les poids lourds, le défi est encore plus grand. Les stations dédiées sont rares et doivent répondre à des besoins spécifiques (recharge ultra-rapide, espace suffisant, accès pour camions avec remorque). |

Complexité de la planification des tournées | Basée essentiellement sur la distance et le temps. | La planification pour VE doit intégrer l’autonomie de la batterie, la localisation des bornes de recharge et le temps de recharge. Cela ajoute une complexité importante. Elle inclut aussi la planification des ressources de recharge : au dépôt, la nuit, à destination ou sur réseau public. Les coûts, vitesses et disponibilités varient fortement. |

Efficacité énergétique | Les moteurs diesel sont peu efficaces, avec de fortes pertes lors de la combustion et la transmission. | Les groupes motopropulseurs électriques sont bien plus efficaces. Ils convertissent plus de 77 % de l’énergie électrique en mouvement, contre seulement 12 à 30 % pour un moteur à combustion. De plus, le freinage régénératif permet de récupérer jusqu’à 14 % de l’énergie habituellement perdue. |

Émissions | Émissions élevées de CO₂ et de particules, contribuant à la pollution de l’air et au changement climatique. | Zéro émission à l’échappement, ce qui améliore la qualité de l’air et réduit les gaz à effet de serre. Toutefois, il est important de considérer les émissions indirectes (Scope 2) liées à la production d’électricité. L’empreinte carbone d’un VE dépend fortement du mix énergétique du pays. L’usage d’énergies renouvelables pour la recharge réduit considérablement l’impact. |

Entretien | Entretien régulier nécessaire pour le moteur, l’échappement et les composants liés au carburant. | Moins de besoins d’entretien grâce à un nombre réduit de pièces mobiles. En revanche, la surveillance de l’état de la batterie est essentielle. |

Coûts opérationnels | Coûts du carburant soumis aux fluctuations du prix du pétrole ; entretien pouvant devenir élevé avec le temps. | Coûts opérationnels plus faibles grâce à une électricité moins chère et à une maintenance réduite. Toutefois, le remplacement de la batterie reste onéreux. La recharge publique, plus chère et imprévisible, peut aussi faire grimper les coûts globaux. |

Conformité réglementaire | Soumis à des réglementations strictes en matière d’émissions, notamment l’émergence des zones à faibles émissions (ZFE) qui restreignent ou interdisent les véhicules utilitaires polluants. | Souvent éligibles à des incitations et exemptions dans les zones à faibles émissions. Les réglementations liées au recyclage et à l’élimination des batteries sont encore en évolution. |

Ces différences façonnent déjà le fonctionnement des flottes aujourd’hui, mais elles ouvrent également la voie à la fois à des opportunités intéressantes et à des défis complexes liés à l’adoption des véhicules électriques.

Comprendre les opportunités et les défis des flottes électriques

Souvent, l’industrie considère que le passage aux véhicules électriques (VE) est un simple changement. Mais cela nécessite une toute nouvelle approche en matière de planification des tournées et de gestion de flotte.

Le passage aux camions électriques offre un potentiel énorme en matière de réduction des émissions et des coûts d’exploitation. Cependant, cette transition s’accompagne également d’une série de défis uniques que les entreprises de logistique doivent relever pour en tirer pleinement parti.

Défis

L’un des principaux obstacles est le coût d’investissement initial élevé, tant pour les camions électriques que pour les infrastructures de recharge nécessaires. Contrairement aux flottes diesel, l’exploitation des véhicules électriques (VE) exige une utilisation intensive des véhicules. Elle nécessite aussi une optimisation des tournées pour être rentable. Sans ces gains d’efficacité opérationnelle, les VE risquent d’être plus coûteux à exploiter.

De plus, le prix de l’électricité varie considérablement d’un marché à l’autre. Cela a un impact direct sur la compétitivité des VE en termes de coûts. Le comportement des conducteurs joue également un rôle crucial. Des pratiques telles que l’éco-conduite et les programmes de recharge stratégiques ne sont plus facultatives, mais essentielles pour éviter les limitations d’autonomie des batteries.

Enfin, l’évolution de l’environnement réglementaire, notamment les mécanismes de tarification du carbone tels que le système européen d’échange de quotas d’émission (ETS II), ajoute à la complexité, mais offre également des opportunités.

Opportunités

La hausse des prix du carbone, qui devraient atteindre 149 € la tonne d’ici 2030. C’est un puissant accélérateur de l’adoption des véhicules électriques. Chaque augmentation de 50 € améliorant la rentabilité des véhicules électriques d’environ 2 à 3 % par rapport au diesel.

Les optimisations opérationnelles, telles que les remorques détachables, les itinéraires intelligents et la recharge nocturne, peuvent réduire les coûts jusqu’à 10 % par rapport aux prix du diesel d’ici 2030. Des collaborations concrètes, telles que le partenariat entre Nestlé et SENNDER en Allemagne, démontrent qu’il est aujourd’hui possible et rentable d’intégrer les véhicules électriques dans des flux de transport dédiés, avec une recharge fiable et un approvisionnement en électricité verte.

Les premiers utilisateurs qui investissent de manière proactive dans les infrastructures, la planification opérationnelle et les stratégies énergétiques réduiront non seulement leurs émissions, mais bénéficieront également d’un avantage concurrentiel significatif à mesure que le marché s’accélère.

L’essor des flottes hybrides

La réalité est que la plupart des transporteurs ne basculeront pas vers une flotte 100 % électrique du jour au lendemain. Les flottes diesel ne disparaîtront pas de sitôt. Mais l’adoption des véhicules électriques (VE) s’accélère, ce qui oblige les planificateurs à gérer les deux en parallèle. Ce mélange entraîne des défis uniques : les règles de planification applicables au diesel ne s’appliquent pas toujours aux VE. Ces derniers présentent des limites d’autonomie différentes, des besoins spécifiques en recharge et une disponibilité variable des dépôts. L’ajout d’indicateurs de performance durables (KPIs) accroît encore la complexité opérationnelle.

Lors de la gestion de flottes électriques, il est essentiel d’utiliser des solutions conçues pour leurs besoins spécifiques. Cela inclut la surveillance en temps réel de l’autonomie des batteries, l’intégration de points de recharge intelligents et l’ajustement dynamique des tournées afin de maximiser l’efficacité et de minimiser les temps d’arrêt. Ces fonctionnalités améliorent non seulement la précision de la planification, mais garantissent également que les flottes respectent leurs engagements de livraison de manière durable et rentable.

Parallèlement, certaines entreprises préfèrent améliorer leurs systèmes existants plutôt que de changer complètement de plateforme. Pour elles, l’API Routing de PTV Developer offre une intégration flexible de fonctionnalités précises de calcul d’itinéraires pour véhicules électriques. Elle permet de relever des défis tels que l’estimation de l’autonomie, la disponibilité des stations de recharge et la gestion de flottes hétérogènes. Les équipes logistiques peuvent ainsi garder le contrôle tout en accélérant leur transition vers les véhicules électriques.

Comment optimiser les tournées pour des flottes électriques et diesel ?

La gestion d’une flotte mixte de véhicules électriques et diesel implique de concilier des besoins opérationnels très différents. Chaque type de véhicule possède ses propres limites d’autonomie, ses contraintes de ravitaillement ou de recharge, ses capacités de charge et ses préférences d’itinéraires. Alors, comment les gestionnaires de flotte peuvent-ils maintenir des opérations à la fois efficaces et fiables ?

Tout commence par une planification intelligente des tournées, qui va bien au-delà d’une simple navigation d’un point A à un point B.

Voici quelques stratégies clés pour optimiser les tournées des flottes diesel et électriques :

- Déployez stratégiquement votre flotte : affectez les véhicules électriques (VE) aux itinéraires courts, comportant de nombreux arrêts et disposant d’infrastructures de recharge accessibles, souvent dans les zones urbaines ou régionales. Les véhicules diesel, avec leur plus grande autonomie et leur ravitaillement plus rapide, restent idéaux pour les longs trajets ou les zones où les options de recharge sont limitées.

- Intégrez des données dynamiques : tirez parti des informations en temps réel sur le trafic, des variations des péages (y compris les nouveaux péages basés sur les émissions de CO₂) et des restrictions routières pour optimiser les coûts et les délais de livraison pour les véhicules électriques et diesel.

- Planifiez en fonction du ravitaillement et de la recharge : contrairement au ravitaillement en diesel, qui est généralement rapide et largement disponible, la recharge des véhicules électriques peut prendre plus de temps et varie selon le type de station et sa disponibilité. Une planification efficace doit tenir compte de l’emplacement des chargeurs, des temps d’attente et des vitesses de recharge afin d’éviter les retards opérationnels.

- Optimisez l’efficacité énergétique et le rendement énergétique : les algorithmes de calcul de tournées doivent tenir compte des changements d’altitude, des arrêts et redémarrages fréquents et des vitesses moyennes afin de minimiser la consommation d’énergie des véhicules électriques et la consommation de carburant des camions diesel, ce qui permet d’augmenter l’autonomie des véhicules et de réduire les coûts.

- Utilisez des outils de planification centralisés et unifiés : évitez d’utiliser des systèmes distincts pour différents types de véhicules. Une plateforme intégrée qui gère l’ensemble de la flotte de manière holistique permet de prendre de meilleures décisions en matière d’affectation, d’allocation des ressources et de contrôle des coûts.

Conseils spécifiques aux flottes de véhicules électriques :

Optimisez l’utilisation des véhicules électriques dans les limites de leur autonomie.

Planifiez les tournées de manière à ce que les véhicules électriques parcourent la plus grande distance possible sans avoir besoin d’être rechargés en cours de route, afin de tirer le meilleur parti de la capacité de leur batterie.

Privilégiez la recharge dans les dépôts autant que possible.

La recharge dans vos propres installations est généralement moins coûteuse, plus rapide et plus fiable que l’utilisation de bornes de recharge publiques.

Prolongez intelligemment les heures d’utilisation des véhicules.

Envisagez de faire appel à plusieurs conducteurs ou d’organiser des équipes afin de prolonger la durée d’utilisation des véhicules électriques, en équilibrant efficacement les temps de conduite et de recharge.

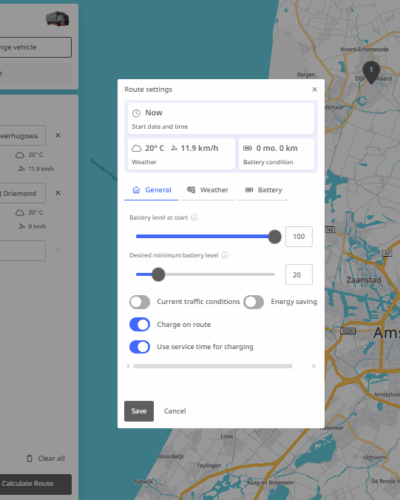

Simulez différents scénarios de recharge et de tournées.

Utilisez des outils de planification de tournées pour tester différentes options, y compris les horaires de recharge, afin de trouver le moyen le plus efficace de maintenir vos véhicules électriques en circulation.

Optimisez le choix des tournées en fonction des conditions régionales.

Par exemple, dans des pays comme l’Allemagne, l’Autriche et la Suisse, planifiez des tournées qui permettent aux camions électriques d’éviter les routes à péage, ce qui réduit les coûts.

Pour les flottes en transition, la planification devient complexe mais essentielle. McKinsey prévoit que les flottes électriques auront un coût total de possession inférieur de 15 à 25 % d’ici 2030 grâce à la baisse du coût des batteries, à une meilleure utilisation et à la stabilité des prix de l’électricité.

Les véhicules électriques et diesel nécessitent une logique de planification distincte. Qu’il s’agisse des profils des véhicules, des infrastructures ou du calendrier, de sorte qu’une approche unique ne fonctionne pas.

C’est pourquoi beaucoup s’appuient sur des outils avancés d’optimisation de tournées, tels que les logiciels de PTV Logistics, qui gèrent intelligemment les flottes mixtes en analysant en temps réel le type de véhicule, l’autonomie, les besoins en carburant, la vitesse et les contraintes, garantissant ainsi des opérations plus intelligentes et plus efficaces, qu’il s’agisse de véhicules diesel ou électriques.