Au service d’une supply chain plus vertueuse

Dans un monde de la supply chain toujours plus vertueux, comme le témoignent les 450 chargeurs engagés dans FRET21 et les 1170 entreprises de transport engagées dans Objectif CO2. L’optimisation des plans de transport est un des outils les plus efficaces et les plus recherchés pour réduire l’empreinte carbone.

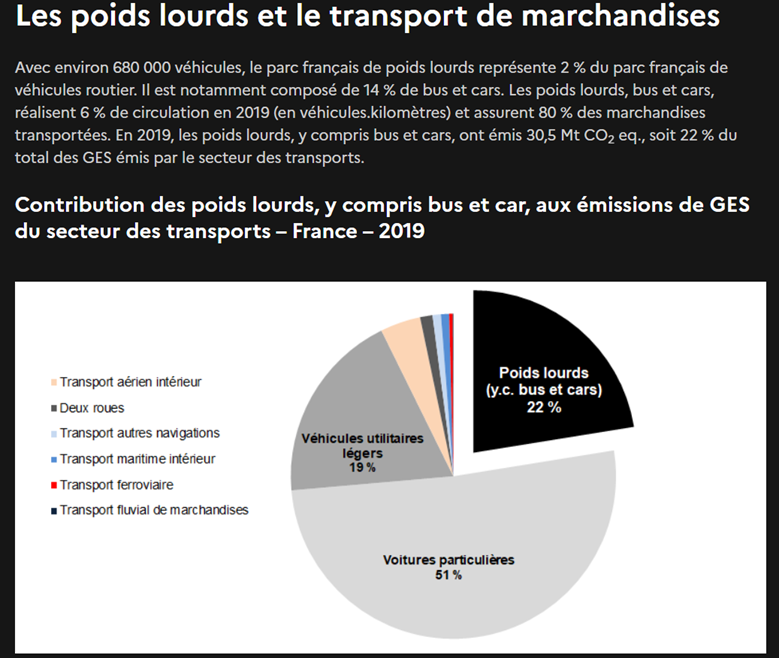

La tendance n’est pas prête de changer car la feuille de route est ambitieuse. En effet, la Stratégie Nationale Bas Carbone (SNBC) qui fixe les objectifs de réduction des émissions de GES, demande une baisse de 28% des GES en 2030 pour le transport. Ci-dessous les chiffres du Commissariat Général au Développement Durable.

Alors quelles sont les vraies possibilités de l’optimisation de plan de transport en 2024 ? Et surtout quelles sont les limites qui apparaissent et peuvent-elles être dépassées ?

Des résultats de plus en plus crédibles et applicables

Une étude de McKinsey a montré que l’utilisation de l’IA dans la logistique pourrait réduire les coûts de transport de 15 à 20 % d’ici 2025. Ainsi, l’optimisation des plans de transport est une réalité en perpétuelle évolution et une nouvelle génération d’algorithmes de recherche opérationnelle combinée à une utilisation raisonnée de l’IA ont permis d’atteindre des résultats sans précédent.

La puissance de calcul a permis de passer de l’optimisation de tournées – optimisation de l’itinéraire d’une ou plusieurs tournées – à l’optimisation de plan de transport – optimisation de l’ensemble des ressources disponibles pour réaliser l’ensemble des commandes à livrer. Là où il était possible de travailler en synergie 5000 ordres de transport il y a quelques années, les solutions les plus avancées à ce jour permettent d’en travailler 50.000 à la fois.

Et ceci en domestiquant un grand nombre de contraintes et de stratégies métiers pour une meilleure applicabilité des résultats. En effet, les problèmes d’optimisation de transport impliquent souvent des contraintes multiples et concurrentes. Cela inclut les fenêtres de livraison, les restrictions de capacité des véhicules, les réglementations sur les heures de conduite, et les préférences des clients.

Cependant, cela est nécessaire pour assurer l’applicabilité des résultats. L’applicabilité, c’est ce qui fait la différence entre des chiffres fantaisistes et des chiffres sérieux. Annoncer 40 à 50% de gains n’est possible qu’en ignorant les contraintes existantes et n’a donc pas de réelle valeur. Mais quand il y a de la complexité à optimiser, proposer des stratégies alternatives et applicables peut mener à des gains de +de 20%.

Ajuster le curseur

Simplifier la complexité encore et encore : en étant capable de modéliser et de prendre en compte une grande quantité de contraintes, l’optimisation de nouvelle génération a repoussé les critiques des experts métiers. Ceux-ci contestaient auparavant l’applicabilité des résultats ou mettaient en avant la nécessité de reprendre une majorité de résultats pour parvenir à une solution applicable.

L’optimisation de nouvelle génération donne des stratégies réalistes et applicables. Les meilleures solutions, telles que PTV Optiflow, permettent d’ajuster le curseur entre une optimisation à contraintes 100 % équivalentes et une optimisation libre. Le graal pour chaque organisation se situe entre les deux.

Pour beaucoup, un simple ordonnancement amélioré avec quelques points d’économie, sans aucun effort de changement organisationnel, sera une première étape évidente. Pour d’autres, un équilibrage des flux entre secteurs proches, afin de lisser la charge de travail des conducteurs et éviter les heures supplémentaires, sera un moyen d’améliorer l’efficacité à moindre coût. Enfin, moins nombreux sont ceux qui pourront implémenter un ajustement plus dynamique des secteurs proches. D’autres challengeront même la structure même de leur distribution pour déboucher sur un nouveau plan de transport, mixant VMI, haut niveau de satisfaction client et coûts réduits. Ainsi, ces derniers auront accès au niveau d’économies le plus élevé.

Des impacts variés

L’impact de l’optimisation du transport peut être :

- Économique :

L’optimisation du transport permet de réduire les coûts opérationnels, ce qui se traduit par une augmentation de la rentabilité. Primordial quand les études annuelles Banque de France-FNTR indiquent que le taux de marge brute d’exploitation du transport routier se situe à peine au-dessus de 6%. - Environnemental :

La réduction des émissions de CO2 et l’amélioration de l’efficacité énergétique sont des avantages clés. Par exemple, un adhérent de FRET21, J Milliet BBC témoigne que le déploiement d’un logiciel de tournées leur a permis de réduire de 25% les kilomètres parcourus au quotidien. - Social :

L’amélioration des conditions de travail des conducteurs et autres employés logistiques est également un bénéfice. Une meilleure planification des itinéraires et des horaires de travail peut réduire la fatigue des conducteurs et améliorer leur bien-être général. Tenir compte du nombre d’heures supplémentaires et les minimiser est également possible avec les solutions les plus avancées dans le respect d’accords d’entreprise. L’Union TLF estime que 50.000 conducteurs sont manquants en France et l’attractivité de leur métier est une condition sine qua non pour résorber ce manque.

Différences chargeurs et transporteurs

Comparaison des Approches et des Priorités

Transporteurs :

- Priorité à l’utilisation des ressources : Optimiser l’utilisation des véhicules et des chauffeurs.

- Focalisation sur les coûts opérationnels internes : Réduire les coûts de carburant, de maintenance, et maximiser l’efficacité opérationnelle.

- Conformité réglementaire : Assurer le respect des normes de transport et de sécurité.

- Réactivité en temps réel : Adapter les itinéraires et les tournées en fonction des conditions changeantes.

Chargeurs :

- Fiabilité des livraisons : Assurer des livraisons ponctuelles et fiables pour satisfaire les clients.

- Priorité à la réduction des coûts de transport : Minimiser les frais de transport en choisissant les meilleures options de transporteurs.

- Optimisation de la chaîne logistique globale : Intégrer les plans de transport avec les opérations de stockage et de production.

- Consolidation des expéditions : Regrouper les expéditions pour maximiser l’utilisation de l’espace de chargement.

La combinaison conducteur-véhicule

Une différence fondamentale concerne donc l’utilisation des ressources. La ressource véhicule-conducteur est souvent pensée de façon unique par les chargeurs tandis que les transporteurs verront deux ressources à combiner de la meilleure des façons. Pour des transporteurs disposant d’une grande flotte de véhicules, l’association véhicule chauffeur est une activité chronophage. On pourrait imaginer que l’optimisation de tournées prend en compte nativement la dimension conducteur et la dimension véhicule mais en réalité, elle prend en compte la combinaison chauffeur -véhicule. Ceci oblige donc les équipes de planification à travailler un pré planning (la meilleure combinaison de ressources) de façon manuelle, au mieux par des drag and drop à l’intérieur de TMS.

Ce qui veut dire qu’un gisement de gains existe dans la gestion de cette combinaison conducteur-véhicule. Des gains de temps pour les planificateurs, des gains de productivité également grâce à une meilleure utilisation des ressources à disposition, et particulièrement une utilisation maximale des véhicules. Ce gisement de gains restait inexploré par les logiciels d’optimisation.

Il existe désormais un module de resource planning chez PTV permettant une allocation optimale de véhicules aux conducteurs, particulièrement appréciable pour gérer l’ensemble des contraintes règlementaires et des objectifs d’efficacité et de réduction des coûts, de façon automatisée. Alimenté par des données sociales remontées des systèmes FMS ou TMS, il simplifie drastiquement le travail des planificateurs avec des résultats optimaux.

Nous voyons donc une nouvelle frontière de l’optimisation en passe d’être dépassée. Quelle sera la suivante ?